はじめに:震災から10年以上、いま現場で起きていること

東日本大震災(3.11)から10年以上が経過しました。当時、復興や節電対応に追われ、本来更新すべき時期を過ぎても「延命処置」で稼働を続けてきた設備が、今まさに限界を迎えつつあります。

特に、1980年代~2000年代に導入された標準効率モータ(IE1)から、最新のプレミアム効率モータ(IE3)への更新工事が増えていますが、ここで予期せぬトラブルが多発しています。

•高価な最新モータに入替えたのに、寿命が短くなった」

•「交換した直後にブレーカーが落ちた」

これはモータの品質の問題ではありません。「非常に高性能なモータ(IE3)」を、長年の稼働で疲弊した「古い設備環境」にそのまま組み込むことで生じる「不整合」が原因です。

本記事では、実際のトラブル事例写真とデータを交え、更新時に注意すべき物理的・電気的なメカニズムを解説します。

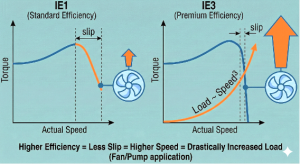

1. 【性能の罠】「効率が良い」=「回転数が上がる」という事実

IE3モータへの更新で最も誤解されやすい点が「回転速度」の変化です。以下のグラフをご覧ください。

なぜこれが危険なのか?

ポンプや送風機において、軸動力(消費電力)は「回転数の3乗」に比例して増大します。

例えば、モータの回転数がわずか数%上がっただけでも、消費電力は10%近く跳ね上がることがあります。その結果、モータは常に設計値以上の仕事を強いられることになります。

2. 【焼損の罠①】知らぬ間に進行する「過負荷焼損」

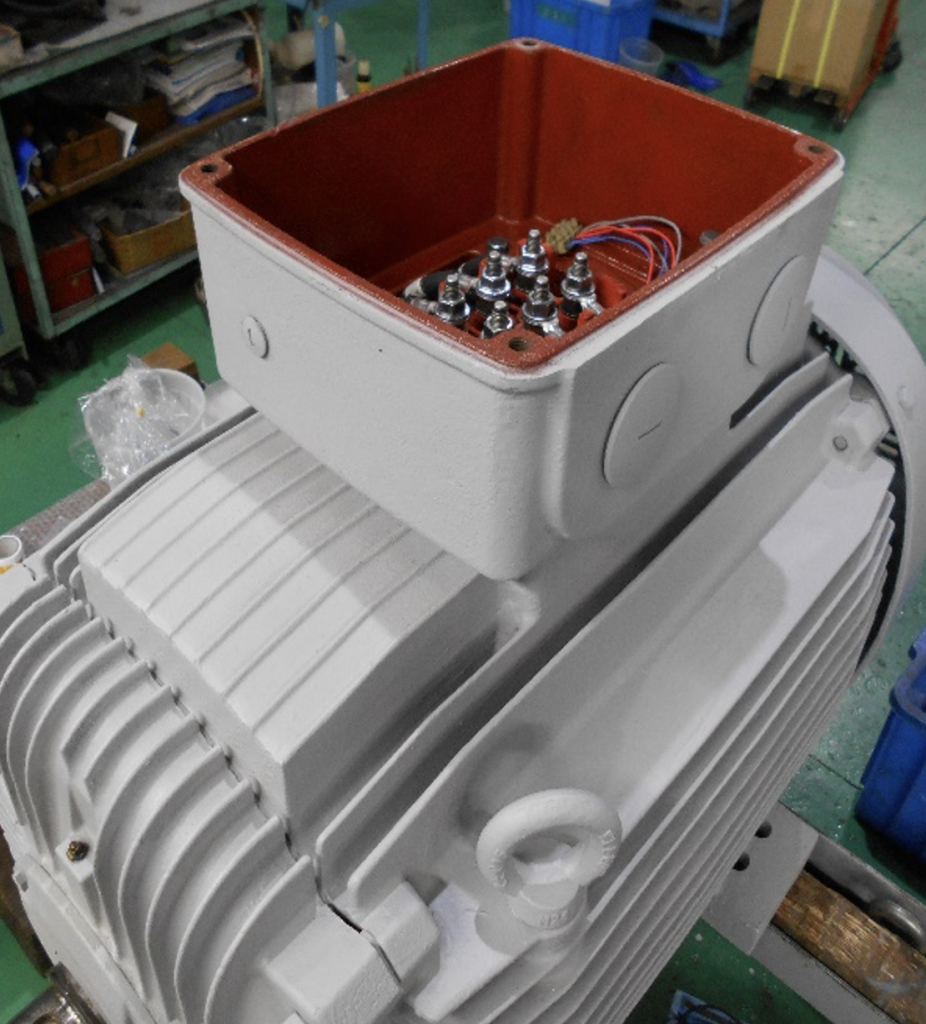

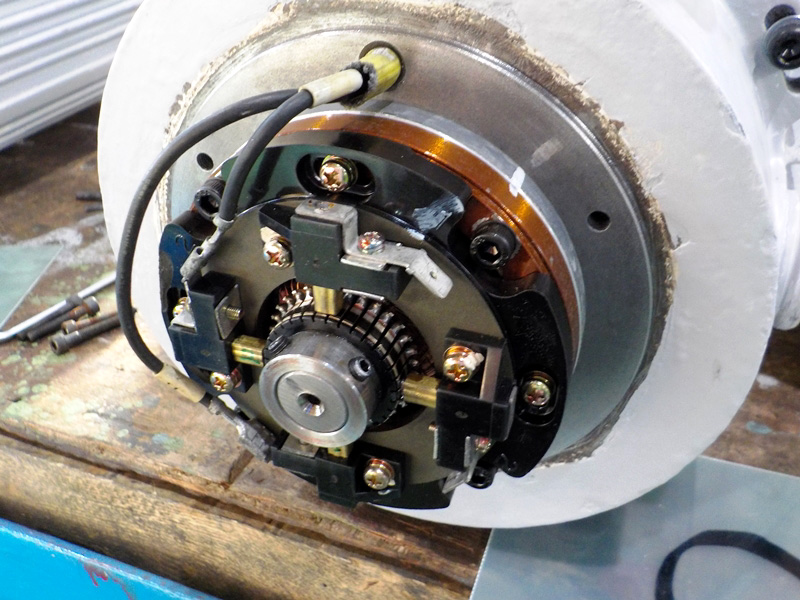

回転上昇により仕事量が増えすぎた結果、モータがどうなるかを示したのが下の写真です。

巻線全体が均一に真っ黒に焦げているのがわかります。

これは突発的なショートではなく、許容範囲を超えた電流が長時間流れ続けたことによる「熱劣化」です。

古いIE1モータ(SF-TH等)は頑丈で、多少の過負荷も許容してくれましたが、IE3は定格出力に対して非常にシビアです。「新品だから大丈夫」という油断が、この真っ黒なコイルを招いてしまいます。

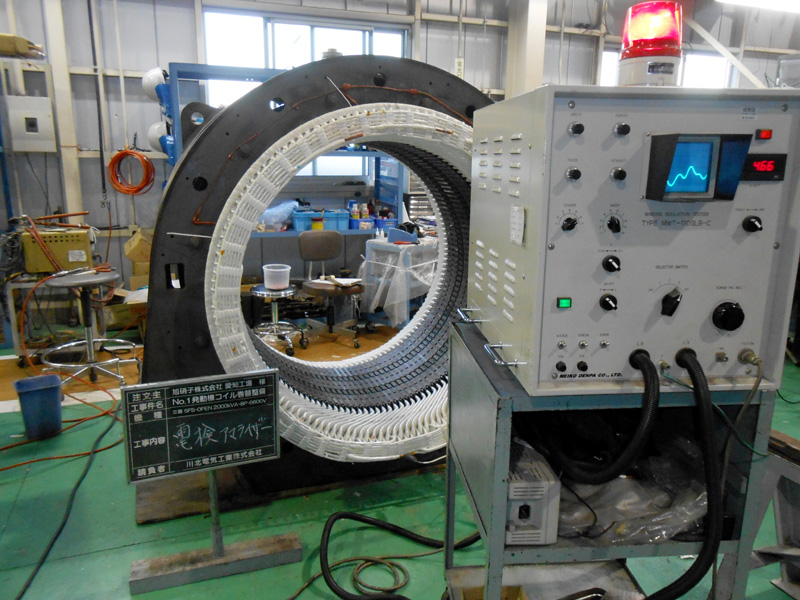

3. 【焼損の罠②】始動時の衝撃による「欠相焼損」

もう一つのトラブルは、電気を送る側(開閉器やブレーカー)の不整合です。

IE3モータは、IE1に比べて始動電流(突入電流)が大きくなる傾向があります。既設の古い電磁開閉器(マグネットスイッチ)をそのまま流用すると、始動時のスパークで接点が溶着したり、導通不良を起こしたりすることがあります。

その結果、3本ある電源線のうち1本が通電しない状態で運転され、以下の写真のような状態になります。

図2とは異なり、特定の場所(相)だけが焦げて、他は無事な箇所が残っています。

これはモータ自体の不良ではなく、**「制御盤内の機器が、高性能なモータの始動電流に耐えられなかった」**ことの証明です。

4. 【重量の罠】220kWクラス更新時の物理的リスク

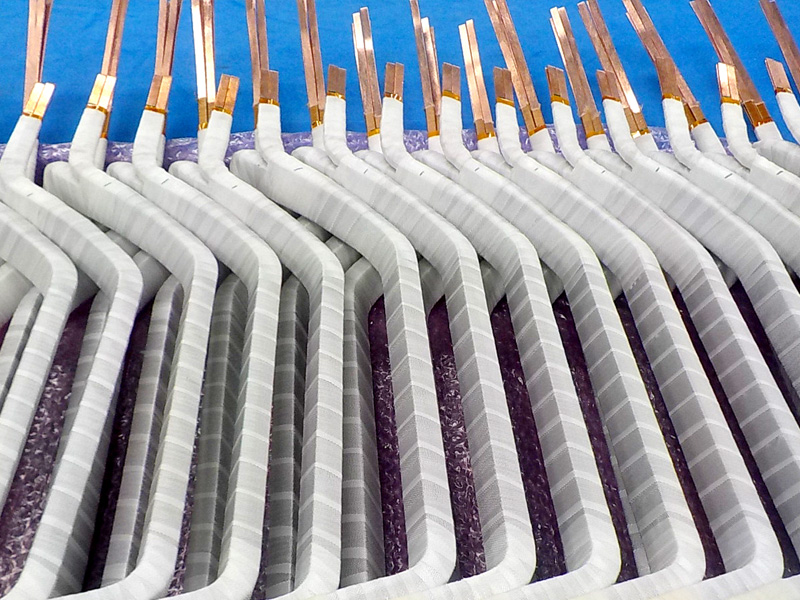

特に200kWを超えるような大型モータでは、効率向上のために鉄心や銅線が増量されており、IE1時代に比べて重量が増加(数%~10%程度)しているケースが多く見られます。

これを、30年以上前の「錆びたベース」や「ひび割れたコンクリート基礎」にそのまま設置するとどうなるでしょうか?

•芯出し(アライメント)の狂い: 重みと振動でベースが歪み、軸ズレが発生します。

•ベアリングの早期破損: 軸ズレによる負荷で、新品のベアリングがわずか数ヶ月で異音を発します。

古くからの格言に「新しいぶどう酒は、新しい革袋に入れよ」という言葉がありますが、まさに現代の設備更新に当てはまる教訓です。

まとめ:安全な更新工事のためのチェックリスト

IE3モータへの更新は省エネに不可欠ですが、単なる「ポン付け交換」ではリスクが高すぎます。更新計画時には、以下の3点を必ずご確認ください。

1.電流値の再調整(コミッショニング)

交換後の試運転では必ず実負荷電流を測定してください。定格を超えている場合は、インバータ設定で周波数を下げる、またはプーリー径を変更するなどして、

「仕事量を適正化」

する必要があります。

2.開閉器・配線の同時更新

モータを新品にする際は、電磁開閉器も「IE3対応品」または「ワンランク上の容量」へ更新することを強く推奨します。

3.基礎・据付精度の確認

重量増に耐えられる基礎強度があるか確認し、据付時の芯出し(アライメント)は、従来よりも高精度(レーザー計測等)に行う必要があります。

「手遅れになる前に更新する」

ことは非常に重要です。しかし、その更新が新たなトラブルを生まないよう、設備全体のバランスを見直すことが、安定稼働への近道となります。